Beschreibung

Das System ermöglicht durch Kombination von Hardware, Software und eines Kommunikationsnetzwerkes beim Aufrüsten der Bestückungsautomaten erheblichen Zeitgewinn, hilft Rüstfehler zu vermeiden und unterstützt das Materialmanagement.

Das Konzept beinhaltet sechs Basiskomponenten:

- Hardwarevorbereitung des Bestückers

- Bauteilefeeder mit integriertem Speichermodul

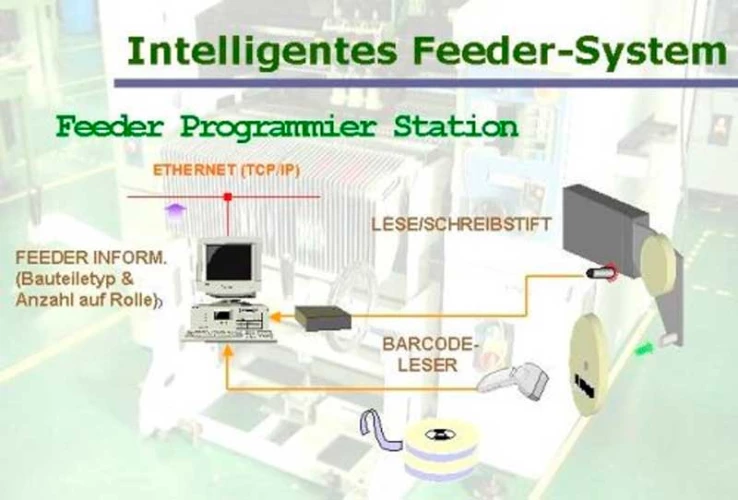

- Feederprogrammierstation

- Bauteilebibliothek

- Barcodelese- und Barcodedruckerstation

- Kommunikationsnetzwerk

Funktionsweise

Jeder Feeder besitzt eine eingebaute CPU und Speicher, mit deren Hilfe alle relevanten Daten über Feeder (z. B. Wartungsintervalle), Bauteile (z. B. Anzahl,

Type, Losnummer, Alarmstückzahl, usw.), Maschinen und jeden Job über eine gemeinsame Datenbank erfasst und gespeichert werden.

Farbige LED's zeigen dem Bediener den jeweiligen Feederstatus auf der Maschine und dem Feederwagen an.

Rüst- und Bestückfehlerreduzierung

Zur Vermeidung von Rüstfehlern überprüft das System die richtige Position der Bauteilezuführung auf der Maschine.

Die Überwachung erfolgt durch Vergleich der Feederdaten des Bestückprogramms mit Hilfe der im Feederspeicher enthaltenen Bauteileinformation. Diese Bauteiledaten werden vorab mittels Barcodelesesystem von der Bauteilerolle erfasst und im Speicher des Feeders abgelegt. Der Bediener wird vor Produktionsstart über falsch gerüstete Feeder und Bauteile alarmiert und die Maschine automatisch angehalten.

Reststückzahlwarnung

Die Reststückzahlwarnung weist in Echtzeit während der Produktion auf zu Ende gehende Bauteile auf den jeweiligen Feedern hin.

Die Warnung kann optisch und akustisch erfolgen.

Somit werden Stillstandzeiten vermieden, indem der Bediener rechtzeitig neue Bauteilrollen anspleißen kann.

Off-Line Feederprogrammierstation

Auf dieser Station erfolgt das Rüsten der Bauteile auf die Feeder, unabhängig von den Maschinen und mit gleichzeitiger Anbindung an die gemeinsame Datenbank.

Die Bauteile werden hier mit Hilfe des Barcodesystems den jeweiligen Feedern zugeordnet. Zusammen mit dem Einsatz von Feederwechselwagen können somit Rüstzeiten reduziert werden. Mit Hilfe von Differenzlisten können bei Produktwechsel die für das neue Produkt benötigten Feeder schnell und fehlerfrei identifiziert werden.

Intelligente Feedervorbereitung

Je nach gewählter Ausbaustufe kann bei häufigem Produktwechsel erheblich Rüstaufwand eingespart werden, indem bereits die für mehrere Produkte benötigten Feeder aufgerüstet werden.

Dabei ermittelt die Software die für die Gesamtkonfiguration optimalen Feederplätze auf den Maschinen. Dies hat eventuell zwar eine etwas geringere Bestückleistung zur Folge, der Zeitgewinn bei der Vorbereitung wiegt dies jedoch bei Weitem auf.

Bei der Feederauswahl werden sowohl Feeder, die bereits auf den Maschinen vorhanden sind, als auch die auf Feederwechselwagen vorhandenen, berücksichtigt. Zu- und Abrüsten der für die jeweilige Konfiguration benötigten Feeder wird durch die auf jedem Feeder vorhandenen farbigen LED’s erleichtert